Ha segítségre van szüksége, forduljon hozzánk bizalommal

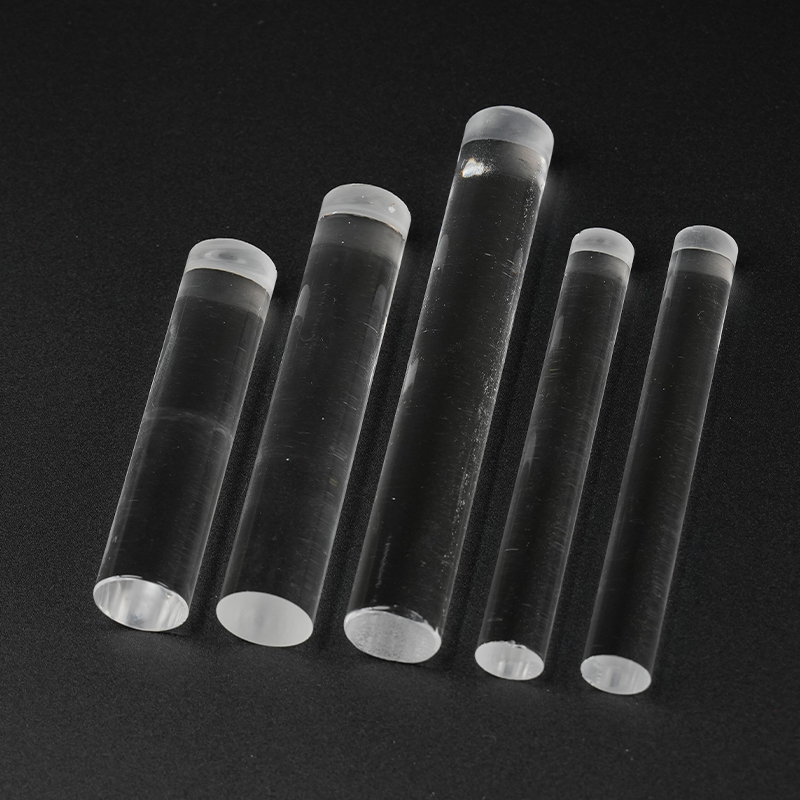

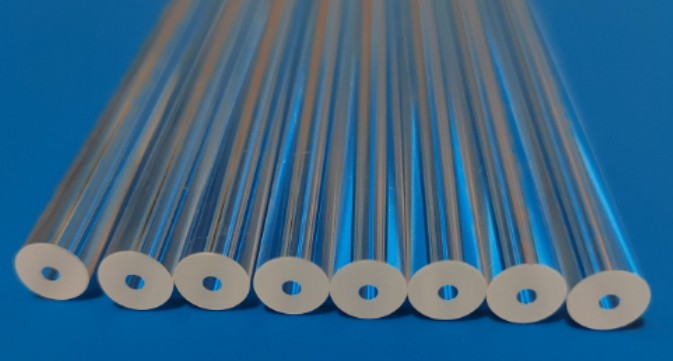

Melyek a kvarcüveg rudak fő kémiai összetevői?

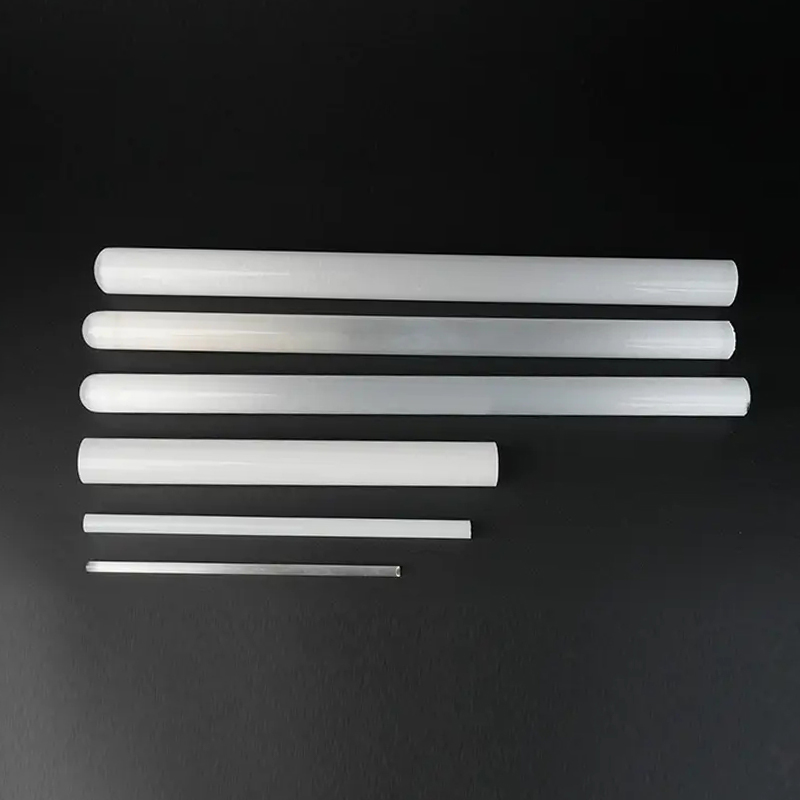

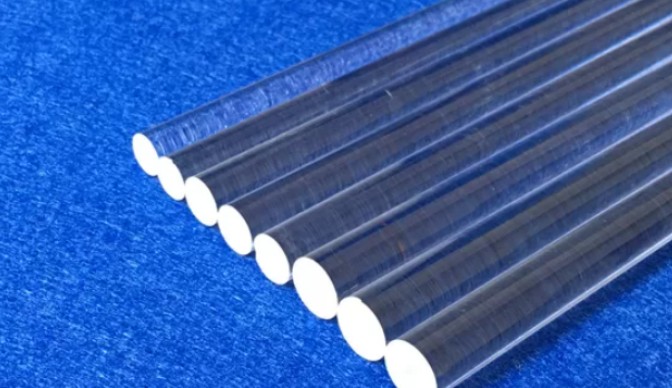

A fő kémiai összetevője kvarcüveg rudak a szilícium-dioxid (SiO₂), amelynek tisztasága általában 99,9% feletti, a nagy tisztaságú kvarcüveg pedig akár a 99,9999%-ot is elérheti (6N minőségű).

1. A szilícium-dioxid (SiO₂) molekulaszerkezete

A kvarcüveg rudak kiváló fizikai és kémiai tulajdonságainak alapvető oka a szilícium-dioxid különleges molekulaszerkezete. A közönséges üvegtől eltérően a kvarcüveg mikroszerkezete rendkívül stabil, hálózatszerű tulajdonsággal rendelkezik, amely közvetlenül meghatározza az anyag termikus, optikai és mechanikai tulajdonságait.

Atomi szinten a szilícium-dioxid alapvető szerkezeti egysége a szilícium-oxigén tetraéder. Ebben a szerkezetben egy szilíciumatom található a központban, és négy oxigénatom egyenletesen oszlik el a tetraéder csúcsaiban. Minden oxigénatom erős kovalens kötést képez a központi szilíciumatommal. Ez a kötési módszer rendkívül magas kötési energiával rendelkezik, így az egész szerkezet rendkívül stabil.

Különösen figyelemre méltó, hogy minden oxigénatom rendszerint hidat képez két szilíciumatommal, így összekötve a szomszédos szilícium-oxigén tetraédereket egy folytonos, háromdimenziós hálózati szerkezet kialakításával. Ez az egyedülálló csatlakozási mód kiváló mechanikai szilárdságot és kémiai stabilitást biztosít a kvarcüveg számára.

A kvarcüveg legfigyelemreméltóbb szerkezeti jellemzője amorf természete. Bár a szilícium-oxigén tetraéderek elrendeződése a lokális tartományban rendezett marad, ezeknek a tetraédereknek a térbeli elrendezése makroszkopikus léptékből nézve teljesen rendezetlen. Ez a szerkezeti sajátosság teszi a kvarcüveget fizikai tulajdonságaiban izotróp, azaz tulajdonságai nem változnak a mérés irányával.

A kristályos kvarchoz képest az amorf szerkezet miatt a kvarcüvegnek nincs tiszta olvadáspontja, hanem melegítés közben fokozatosan meglágyul, ami a gyakorlati alkalmazásokban nagy jelentőséggel bír.

A kvarcüveg és a kristályos kvarc összehasonlítása jobban megértheti annak szerkezeti jellemzőit. A kristályos kvarc szilícium-oxigén tetraéderei szigorú hatszögletű kristályrendszeri szabályok szerint vannak elrendezve, és hosszú hatótávolságú rendezett kristályszerkezetet alkotnak. Ez a rendezett elrendezés a kristályos kvarcot anizotrópiára teszi, mint például a híres kettős törés jelensége. A kvarcüvegből azonban hiányzik ez a nagy hatótávolságú rend, és nem hoz létre kettős törést, ami egyedülálló előnyt jelent az optikai alkalmazásokban.

A szilícium-dioxid különleges szerkezete közvetlenül meghatározza a kvarcüveg legfontosabb tulajdonságait. Először is, a folyamatos háromdimenziós hálózati szerkezet rendkívül átlátszóvá teszi az anyagot, és kiváló áteresztőképességet tud fenntartani az ultraibolya sugárzástól az infravörös sávig. Másodszor, az erős kovalens kötésekből álló hálózat hatékonyan képes ellenállni a hőmérsékletváltozás okozta méretváltozásoknak, így az anyag rendkívül alacsony hőtágulási együtthatót ad. Ezenkívül a stabil szilícium-oxigén kötések közömbössé teszik a kvarcüveget a legtöbb vegyszerrel szemben, és csak a hidrogén-fluorid és az erős lúgok korrodálják.

A gyakorlati alkalmazásokban a szennyező elemek nyomokban is jelentős hatással lehetnek a szilícium-dioxid hálózati szerkezetére. Például, amikor alumíniumionok helyettesítik a szilíciumionokat, és belépnek a hálózatba, szerkezeti hibák lépnek fel, ami az anyag ultraibolya áteresztőképességének csökkenését eredményezi. Hasonlóképpen, az alkálifém-ionok bevezetése megszakítja a szilícium-oxigén kötéshálózatot, és jelentősen csökkenti az anyag magas hőmérsékleti ellenállását. Ezért a nagy teljesítményű alkalmazásokban a nyersanyagok tisztaságát szigorúan ellenőrizni kell a szilícium-dioxid-hálózati szerkezet integritásának biztosítása érdekében.

2. A kvarcüveg rúd és más üveganyagok közötti különbség

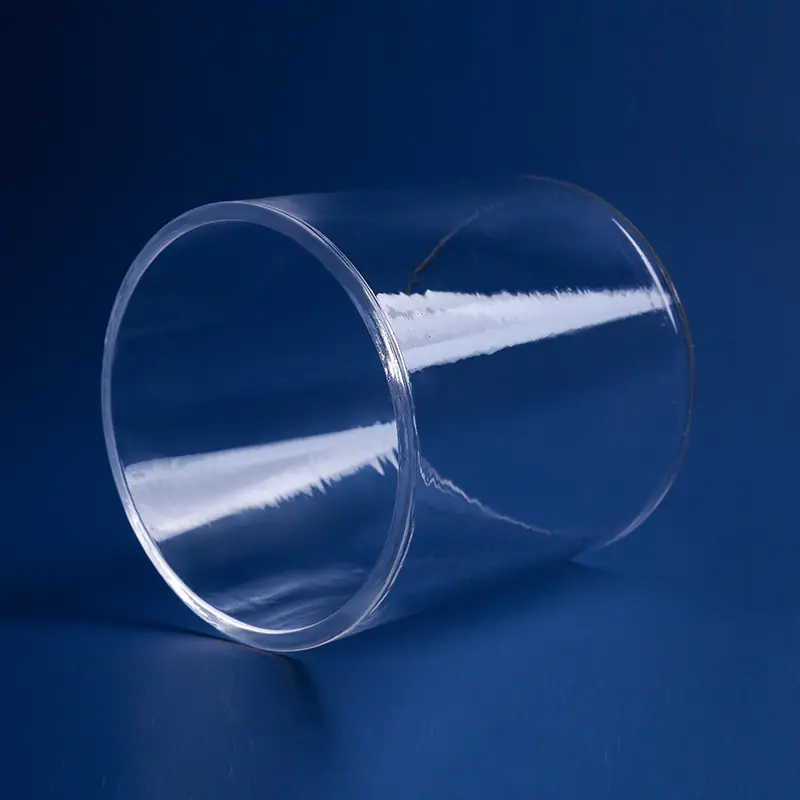

Az anyag alapvető összetételéből kvarcüveg rúd szinte teljes egészében tiszta szilícium-dioxidból áll. Ez a rendkívül nagy tisztaság folytonos és egységes háromdimenziós hálózatot alkot a mikrostruktúrában. Ezzel szemben a közönséges üvegek, például a nátron-mészüveg sokkal összetettebb összetételűek, és a szilícium-dioxidon kívül nagy mennyiségű módosított oxidot is tartalmaznak.

Ezek a hozzáadott komponensek ugyan javítják a közönséges üveg feldolgozási teljesítményét, de alapvetően megváltoztatják az anyag lényeges tulajdonságait is. A boroszilikát üveg, mint egy másik elterjedt típus, a kettő közötti összetételű, és viszonylag kiegyensúlyozott teljesítmény érhető el bór-oxid hozzáadásával.

Termikus tulajdonságait tekintve a kvarcüveg rudak kiváló stabilitást mutatnak. Tiszta szilícium-dioxid szerkezetének és erős szilícium-oxigén kötőerejének köszönhetően a kvarcüveg extrém magas hőmérsékletet is képes ellenállni lágyulás és deformáció nélkül. Ez a tulajdonság ideális választássá teszi magas hőmérsékletű kísérletekhez és ipari alkalmazásokhoz.

A közönséges üveg viszonylag alacsony hőmérsékleten kezd meglágyulni, ami erősen korlátozza a használatát magas hőmérsékletű környezetben. Bár a boroszilikát üvegnek bizonyos mértékig javult a hőállósága, mégsem érheti el a kvarcüveg szintjét.

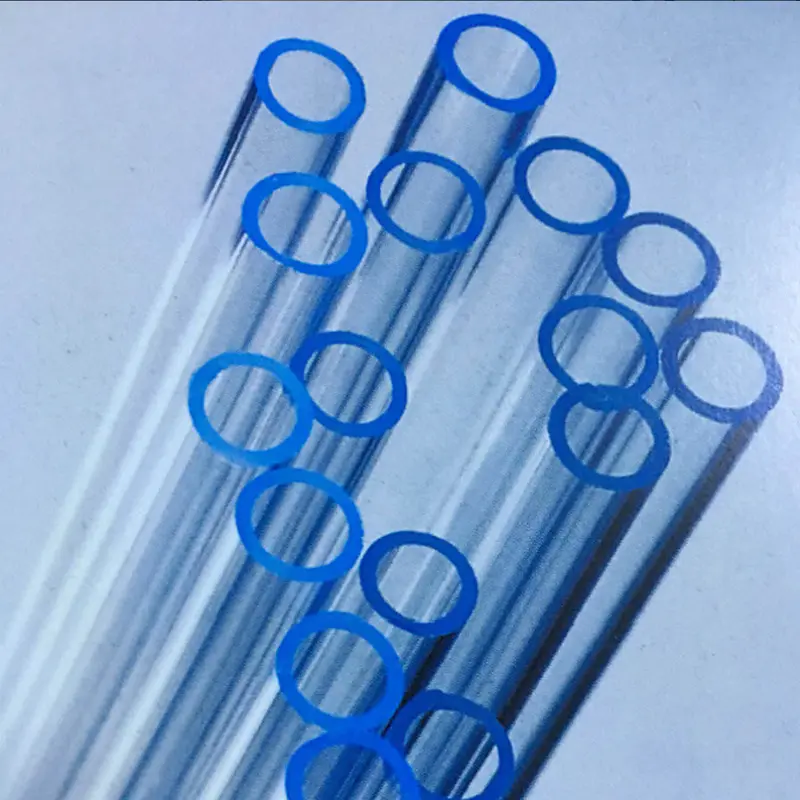

Kvarcüveg rudak Rendkívül kiváló fényáteresztési tulajdonságokkal rendelkeznek, köszönhetően rendkívül tiszta összetételüknek és egységes szerkezetüknek. Nemcsak a látható fényt képes továbbítani, hanem az ultraibolya és infravörös sugarakat is zökkenőmentesen átengedi. Ezt a széles sávú fényáteresztő képességet más üveganyagok nehezen tudják elérni.

A közönséges üveg különféle fémionokat és szennyeződéseket tartalmaz, ami nagyon nyilvánvalóan blokkolja az ultraibolya sugarakat, ami miatt az ultraibolya sugárzást igénylő alkalmazásokban teljesen képtelen helyettesíteni a kvarcüveget. Bár a boroszilikát üveg optikai tulajdonságai jobbak, mint a közönséges üvegek, fényáteresztése az ultraibolya tartományban még mindig alacsonyabb, mint a kvarcüvegé.

Kémiai stabilitás tekintetében is kiemelkedően teljesítenek a kvarcüveg rudak. Erősen ellenáll a legtöbb savas anyaggal szemben, és csak néhány erősen korrozív anyag, például fluorsav korrodálja. Ez a kiváló korrózióállóság széles körben alkalmazza a vegyiparban. A közönséges üveg kémiai stabilitása viszonylag gyenge, különösen lúgos környezetben. Bár a boroszilikát üveg vegyszerállósága javult, még mindig nem hasonlítható össze a kvarcüveggel.

Mikroszkópikus szempontból a kvarcüveg másik fontos tulajdonsága a rendkívül alacsony hőtágulási együttható. Ez azt jelenti, hogy a kvarcüveg mérete alig változik jelentősen a hőmérséklet változásával. Ez a tulajdonság pótolhatatlanná teszi a precíziós optikai műszerekben és a drasztikus hőmérséklet-változásokkal járó környezetekben. A közönséges üvegnek sokkal nagyobb a hőtágulása, ami a hőmérséklet ingadozása esetén feszültséget, sőt repedést is okozhat. A boroszilikát üveg speciális összetételének köszönhetően csökkenti a hőtágulást, de még mindig nem teljesít olyan jól, mint a kvarcüveg.

A tényleges alkalmazási forgatókönyvekben ezek a teljesítménybeli különbségek közvetlenül meghatározzák a különböző üveganyagok alkalmazható területeit. A kvarcüveg rudakat kiváló átfogó teljesítményük miatt széles körben használják csúcskategóriás területeken, például félvezetőgyártásban, precíziós optikában és magas hőmérsékletű kísérletekben.

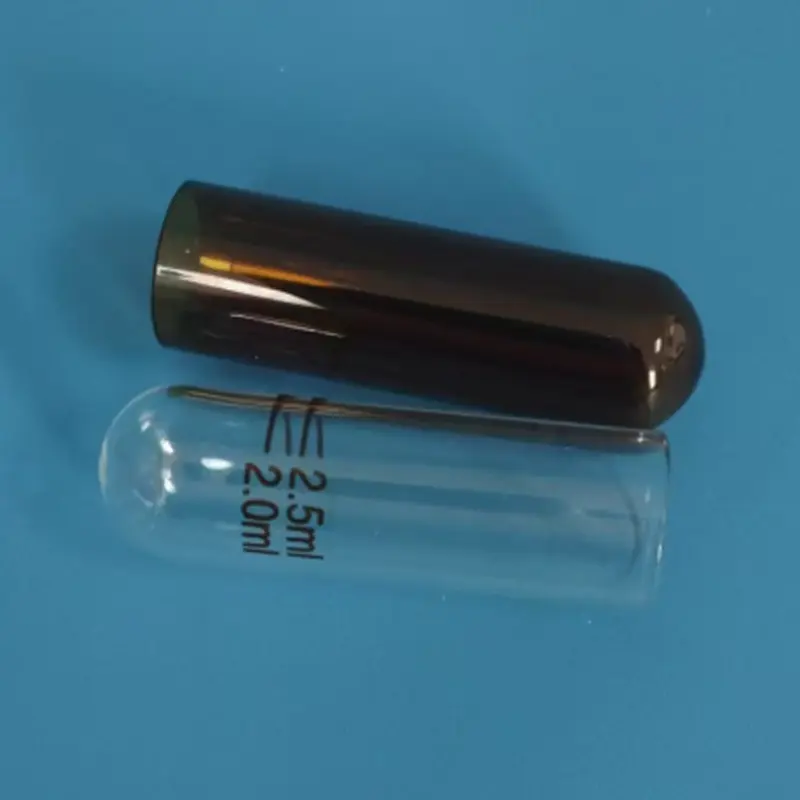

A közönséges üveget elsősorban a mindennapi szükségletekhez és az építőiparhoz használják. Előnye az alacsony költség és a könnyű feldolgozás. A boroszilikát üveg megtalálta saját piaci pozícióját, és laboratóriumi eszközökben és néhány speciális lámpában használják.

| Teljesítmény kategória | Kvarcüveg rúd | Közönséges üveg (szóda-mész üveg) | Boroszilikát üveg |

| Anyagösszetétel | Szinte teljes egészében tiszta szilícium-dioxidból (SiO₂) áll, egységes szerkezettel | Nagy mennyiségű nátriumot, kalciumot és egyéb oxidokat tartalmaz, összetett összetétellel | Szilícium-dioxidot és bór-oxidot (B2O3) tartalmaz, a kettő közötti összetétellel |

| Termikus tulajdonságok | Kiváló hőstabilitás, extrém magas hőmérsékletet bír el lágyulás nélkül | Gyenge hőstabilitás, alacsony hőmérsékleten könnyen lágyul | Jó hőstabilitású, de nem olyan jó, mint a kvarcüveg |

| Fényáteresztő képesség | Nagy fényáteresztő képesség, átengedi a látható fényt, az ultraibolya fényt és az infravörös fényt | Alacsony fényáteresztés, nyilvánvaló UV-blokkolás | Jobb fényáteresztő képességgel rendelkezik, mint a közönséges üveg, de még mindig alacsonyabb az UV áteresztő képessége, mint a kvarcüvegnek |

| Kémiai stabilitás | Kémiailag rendkívül inert, csak erős savakra, például fluorsavra érzékeny | Rossz kémiai stabilitás, könnyen korrodálható lúgos anyagokkal | Jó a kémiai stabilitása, de nem olyan jó, mint a kvarcüvegnek |

| Hőtágulási együttható | Rendkívül alacsony (kb. 1/10 a közönséges üvegnek), jó méretstabilitás | Magas, könnyen feszültség vagy repedés keletkezik a hőmérséklet-változások miatt | A hőtágulási együttható bór-oxid hozzáadásával csökken, de még mindig magasabb, mint a kvarcüveg |

| Fő alkalmazási területek | Félvezető gyártás, precíziós optika, magas hőmérsékletű kísérletek | Napi szükségletek, építőipar, általános gépek | Laboratóriumi eszközök, speciális lámpák, néhány optikai eszköz |

| Költség és feldolgozhatóság | Magas költség, nehéz feldolgozás | Alacsony költség, könnyen feldolgozható | Mérsékelt költség, jó feldolgozási teljesítmény |

3. Kvarcüveg rúd gyártási folyamata

A termelés kvarcüveg rudak egy összetett folyamat, amely integrálja az anyagtudományt, a magas hőmérsékletű technológiát és a precíziós feldolgozást. A lényeg abban rejlik, hogyan lehet a szilícium-dioxid nyersanyagokat rúd alakú termékekké alakítani, amelyek speciális teljesítmény- és méretigényekkel rendelkeznek. A teljes gyártási folyamat négy fő szakaszra osztható: nyersanyag-feldolgozás, olvadt fröccsöntés, húzóformázás és utófeldolgozás. Minden egyes szakasz szigorú ellenőrzést igényel a végtermék minőségének biztosítása érdekében.

(1). Nyersanyag előkészítés és előkezelés

A kvarcüveggyártás első láncszeme az alapanyagok kiválasztása és tisztítása. A termékminőségi követelményeknek megfelelően nyersanyagként természetes kvarchomok vagy szintetikus szilícium-dioxid választható. A nagy tisztasági követelményeket támasztó kvarcrudakhoz általában kémiai gőzleválasztással előállított szintetikus szilícium-dioxidot használnak, amelynek tisztasága elérheti a 99,9999%-ot is.

A nyersanyagoknak többszörös tisztítási folyamaton kell átesni, mielőtt az olvasztási folyamatba kerülnének: először pácolást alkalmaznak a fémszennyeződések eltávolítására, majd a további tisztításhoz magas hőmérsékletű klórozást, végül pedig precíziós szűrést alkalmaznak az egyenletes szemcseméret biztosítása érdekében. A feldolgozás minősége ebben a szakaszban közvetlenül befolyásolja a végtermék optikai tulajdonságait és hőstabilitását.

(2). Magas hőmérsékletű olvasztási folyamat

Az olvasztás a kvarcüveggyártás fő láncszeme. Jelenleg három olvasztási technológiát használnak főként az iparban:

Az elektromos olvasztás a leghagyományosabb gyártási eljárás. Vákuum- vagy inertgáz-védő környezetben a kvarchomok megolvasztja egy grafitelektróda által keltett magas hőmérsékletű ív. Ez a módszer viszonylag alacsony berendezés-befektetéssel és nagy méretű kvarcrudak gyártására alkalmas, de kis mennyiségű szénszennyeződés maradhat a termékben.

A gázfinomítási eljárás hidrogén-oxigén lángot használ hőforrásként, és a hőmérséklet elérheti a 2000°C-ot is. A hidrogén-oxigén lángban megolvasztják a nagy tisztaságú kvarchomokot, a láng hőmérsékletének és olvadási idejének pontos szabályozásával pedig rendkívül nagy tisztaságú kvarchomok nyerhető. Ez a módszer különösen alkalmas optikai minőségű kvarc rudak előállítására, de az energiafogyasztás magas és a gyártási hatékonyság viszonylag alacsony.

A plazmaolvasztás az elmúlt években kifejlesztett csúcstechnológia. Plazmaégő segítségével ultramagas hőmérsékletet (akár 3000°C-ot) állít elő, hogy azonnal megolvasztja a nyersanyagokat. A módszer előnye, hogy ultranagy tisztaságú, szinte hidroxil- és egyéb szennyeződésektől mentes kvarcüveget tud előállítani, és különösen alkalmas félvezető és optikai szálas alkalmazásokhoz, de a berendezés bonyolult és költséges.

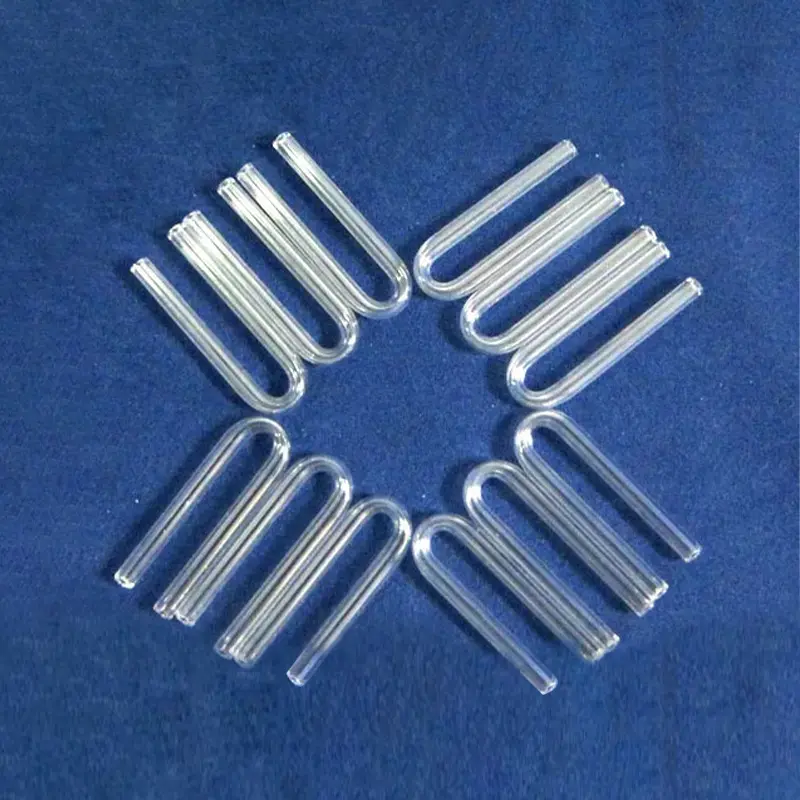

(3). Formázási és rajzolási folyamat

Az olvadt kvarcüveget pontosan meg kell önteni, hogy a követelményeknek megfelelő rudakat kapjunk. Két fő formázási módszer létezik:

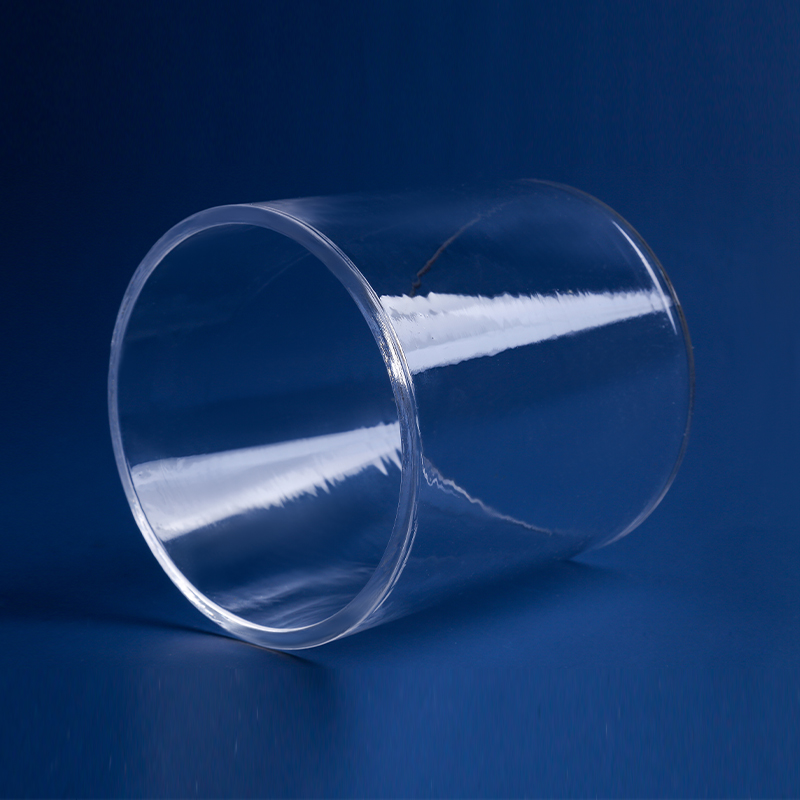

A fröccsöntési módszer az olvadt kvarcot egy speciális formába fecskendezi, és a hűtési sebesség pontos szabályozásával nyeri el a kívánt formát. Ez a módszer alkalmas nagy átmérőjű kvarc rudak előállítására, de előfordulhat feszültségkoncentráció a termék belsejében.

A folyamatos húzási módszer a leggyakrabban alkalmazott gyártási eljárás. Az olvadt kvarc egy speciális szivárgó lemezből folyik ki, és egy pontosan szabályozott vonórendszeren keresztül állandó sebességgel szívódik fel. A húzási sebesség és hőmérséklet beállításával néhány millimétertől több száz milliméterig terjedő átmérőjű termékek különböző specifikációi nyerhetők. A hőmérséklet gradienst és a hűtési sebességet pontosan szabályozni kell a húzási folyamat során, hogy biztosítsák a rúd méretpontosságát és belső minőségét.

(4). Precíziós hőkezelés

Az újonnan kialakított kvarc rudat szigorú izzítási eljárásnak kell alávetni a belső feszültség kiküszöbölése érdekében. Az izzítási folyamatot általában speciális izzítókemencében végzik, 1100-1200 ℃ között szabályozott hőmérséklettel, és a szigetelési idő a rúd méretétől függ. A kulcs a hűtési sebesség szigorú ellenőrzése. Általában a hűtési módszer szegmentált. A magas hőmérsékletű zónától az alacsony hőmérsékletű zónáig több napig is eltarthat. A tökéletes lágyítás jelentősen javíthatja a kvarcrúd termikus stabilitását és mechanikai szilárdságát.

(5). Utófeldolgozás és kikészítés

A lágyított kvarc rúdnak több precíziós megmunkálási folyamaton is át kell mennie:

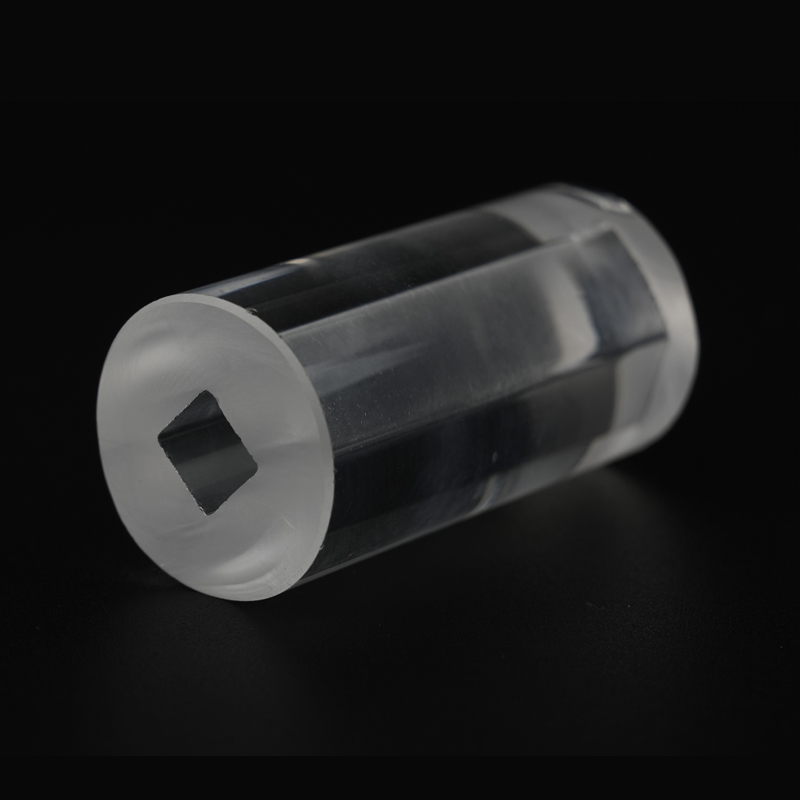

A megmunkálás magában foglalja a hengeres csiszolást, a homlokcsiszolást stb. a méretpontosság és a felületi minőség biztosítása érdekében. A speciális követelményeket támasztó kvarcrudak esetében összetett megmunkálásra, például fúrásra és hornyolásra lehet szükség.

A felületkezelés a teljesítmény javításának kulcsfontosságú lépése, beleértve az olyan eljárásokat, mint a tűzpolírozás és a vegyi maratás. A tűzpolírozás során magas hőmérsékletű lángot használnak a felület mikroolvasztására, hogy optikailag sima felületet kapjanak; A kémiai maratást a feldolgozási sérülésréteg eltávolítására és a szilárdság javítására használják.

A speciális kezelések a következők lehetnek: UV besugárzás az optikai tulajdonságok javítására, magas hőmérsékletű hőkezelés a hidroxiltartalom csökkentésére, vagy felületbevonat a speciális funkciók javítására az alkalmazási követelményeknek megfelelően.

6. Minőségellenőrzés és ellenőrzés

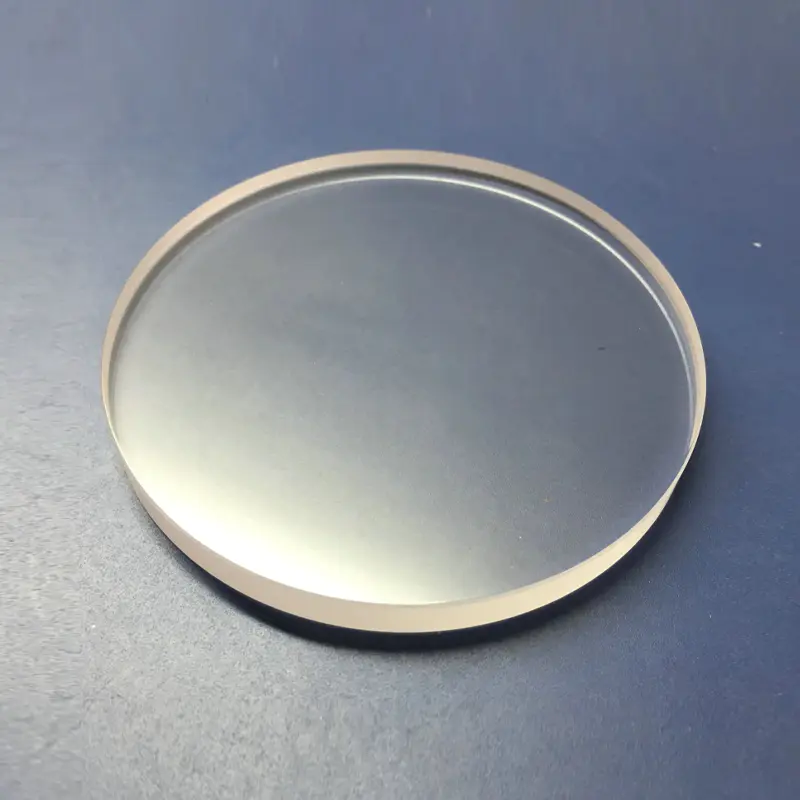

A kész kvarc rúdnak szigorú minőségellenőrzési folyamaton kell keresztülmennie, mielőtt elhagyná a gyárat. Ezek az ellenőrzési tételek az anyag több kulcsfontosságú teljesítménymutatójára terjednek ki, mint például az optika, a fizika, a hő és a kémia. Az optikai teljesítményteszt során a technikusok precíziós spektrofotométerrel mérik a kvarcrúd áteresztőképességi jellemzőit különböző hullámhosszokon, különös figyelmet fordítva a transzmissziós teljesítményére az ultraibolya és infravörös sávban.

Ugyanakkor lézeres interferométereket és egyéb berendezéseket használnak a törésmutató egyenletességének kimutatására, hogy biztosítsák, hogy a teljes kvarcrúd optikai teljesítménye megfeleljen a tervezési követelményeknek. Ezek az optikai tesztadatok kulcsfontosságúak annak meghatározásához, hogy a kvarc rúd precíziós optikai rendszerekhez alkalmas.

A geometriai méretpontosság észlelése a minőség-ellenőrzés alapvető láncszeme. Az ellenőrök nagy pontosságú tolómérőket, mikrométereket és egyéb mérőeszközöket fognak használni a kvarcrúd alapvető méreteinek, például átmérőjének, hosszának és kerekségének mérésére. Nagy igénybevételű alkalmazásokhoz három koordinátájú mérőgép is használható a pontosabb méretérzékeléshez, hogy a kvarc rúd geometriai tűrése a megengedett tartományon belül legyen szabályozva. Ez a teszt közvetlenül kapcsolódik a kvarc rúd illesztési pontosságához a későbbi összeszerelési és használati folyamat során.

A belső hibaellenőrzést főként professzionális vizsgálóberendezések végzik. Az általános módszerek közé tartozik az optikai mikroszkópos megfigyelés, a röntgensugaras hibák észlelése és az ultrahangos tesztelés. Ezekkel az észlelési módszerekkel pontosan azonosíthatóak a kvarcrúd belsejében esetlegesen előforduló hibák, például buborékok, szennyeződések, repedések stb., és meghatározható a termék minősége a hibák mérete, mennyisége és eloszlása szerint. Különösen az optikai és félvezető minőségű kvarc rudak esetében szigorúbbak a belső hibákra vonatkozó ellenőrzési szabványok, és általában egyáltalán nem igényelnek látható hibákat.

A hőteljesítmény-vizsgálat főként két fontos elemet foglal magában: a hőtágulási együttható vizsgálatát és a hősokkállósági tesztet. A hőtágulási együttható vizsgálata termomechanikus analizátorral méri a kvarc rúd méretváltozását különböző hőmérsékleteken. A hősokkállósági teszt célja a kvarcrúd gyors átkapcsolása magas és alacsony hőmérsékletű környezet között, hogy megfigyelhető legyen a repedésállósága. Ezek a hőteljesítményre vonatkozó adatok nagy referenciaértéket jelentenek a kvarc rudak megbízhatóságának értékeléséhez hőmérséklet-változási környezetben.

A kémiai stabilitás vizsgálata elsősorban a kvarc rudak tűrőképességét értékeli különböző kémiai környezetben. Az elterjedt vizsgálati módszerek közé tartozik a kvarcrúdminták különböző koncentrációjú sav- és lúgoldatba való merítése, felületi változásainak megfigyelése, a tömegváltozások és a felületi érdesség változásainak mérése a merítés előtt és után.

Ezek közül különösen fontos a hidrogén-fluoriddal szembeni ellenállás vizsgálata, mivel a kvarcüveg különösen érzékeny a korrózióra fluorsav környezetben. Ezekkel az átfogó minőségi tesztekkel biztosítható, hogy minden gyárból szállított kvarc rúd megfeleljen a szigorú minőségi előírásoknak és megfeleljen a különböző alkalmazási forgatókönyvek speciális követelményeinek.

7. Alkalmazási területei kvarcüveg rudak

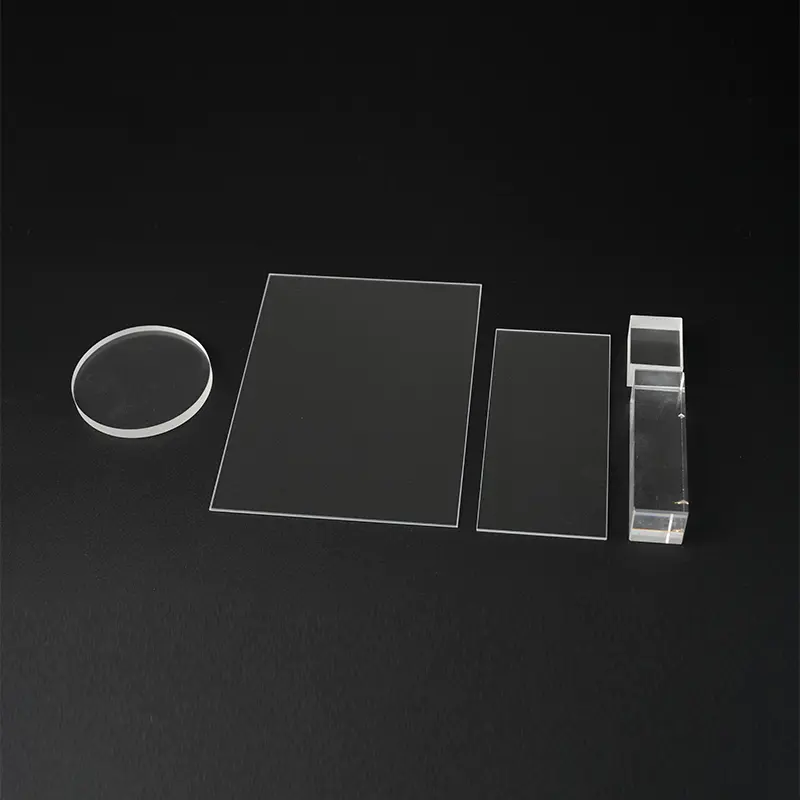

Az optikai tervezés területén a kvarcüveg rudak létfontosságú szerepet játszanak. Kiváló UV-látható infravörös teljes sávú fényáteresztő képessége miatt ideális anyag nagy pontosságú optikai alkatrészek gyártásához. A lézertechnológiai alkalmazásokban a kvarcrudakat gyakran használják rezonáns üreges közegként és lézerek optikai ablakaként, különösen a nagy teljesítményű CO2 lézereknél, ahol a kvarcrudak károsodás nélkül képesek ellenállni a rendkívül erős lézerenergiának.

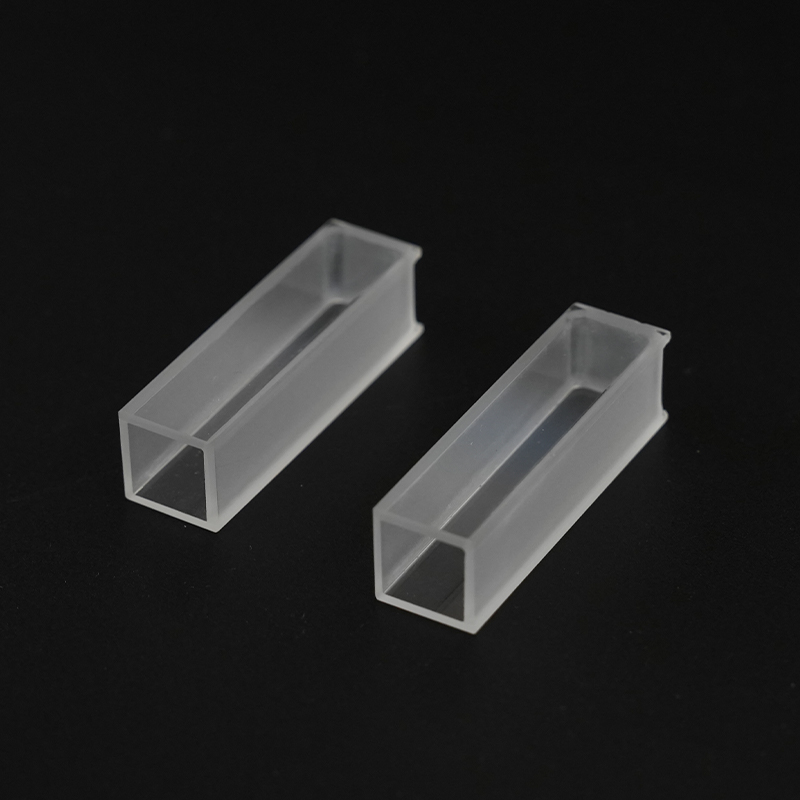

Az optikai szálas kommunikációs rendszerekben az ultranagy tisztaságú kvarcüveg rudakat pontosan húzzák, hogy optikai szál előformákat képezzenek, amelyek a kommunikációs optikai szálak gyártásának alapvető alapanyagai. Az optikai műszerek gyártása során a kvarcrudakat különféle lencsékké, prizmákká és optikai ablakokká dolgozzák fel, amelyeket széles körben használnak nagy pontosságú optikai berendezésekben, például spektrométerekben és mikroszkópokban.

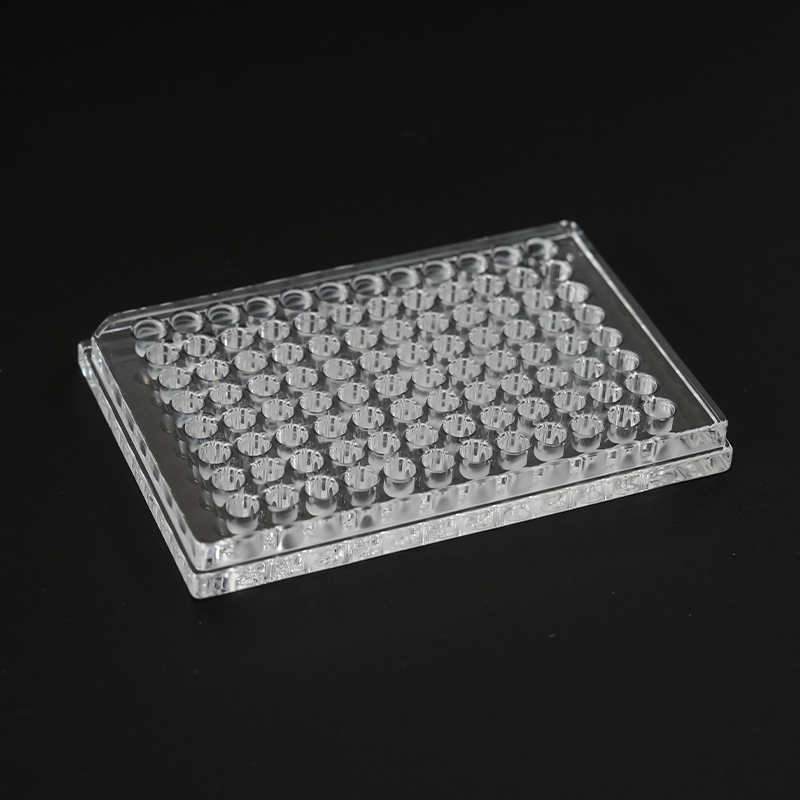

A félvezetőipar különösen a kvarcüveg rudaktól függ. Az ostyagyártás során a kvarc rudakból különféle formájú ostyahordozókat, diffúziós csöveket és reakciókamra-elemeket készítenek. Ezeknek az alkatrészeknek ellenállniuk kell a félvezető gyártási folyamatban a magas hőmérsékletű környezetnek, és biztosítaniuk kell, hogy ne kerüljenek be szennyező szennyeződések.

A fejlett extrém ultraibolya (EUV) litográfiai technológiában a kvarcüvegből készült optikai alkatrészek rendkívül alacsony hőtágulási együtthatójuk és kiváló optikai egyenletességük miatt kulcsfontosságúvá váltak a nanoszintű litográfiai pontosság elérésében. Ezenkívül a kvarcüveg rudakat kémiai tehetetlenségük miatt széles körben használják megfigyelőablakokban, gázszállító csővezetékekben és a félvezető berendezések egyéb részein.

A vegyipar teljes mértékben kihasználja a korrózióállóságot kvarcüveg rudak . Erős savas környezetben működő vegyi reaktorokban a kvarc megfigyelési ablakok a hidrogén-fluorsav kivételével hosszú ideig ellenállnak a különféle erős savas erózióknak. A korrozív közeg szállító csővezetékei, a keverőrudak és a vegyi gyártásban használt egyéb alkatrészek is gyakran kvarcüvegből készülnek.

Külön érdemes megemlíteni, hogy a magas hőmérsékletű és nagynyomású kémiai reakciókísérletek során a kvarc reakcióedények egyszerre képesek ellenállni a zord hőmérsékletnek és a kémiai környezetnek is, megbízható kísérleti feltételeket biztosítva a kutatók számára. A kvarcüveg sokkal jobban teljesít ezekben az alkalmazásokban, mint a közönséges üveg és a legtöbb fém.

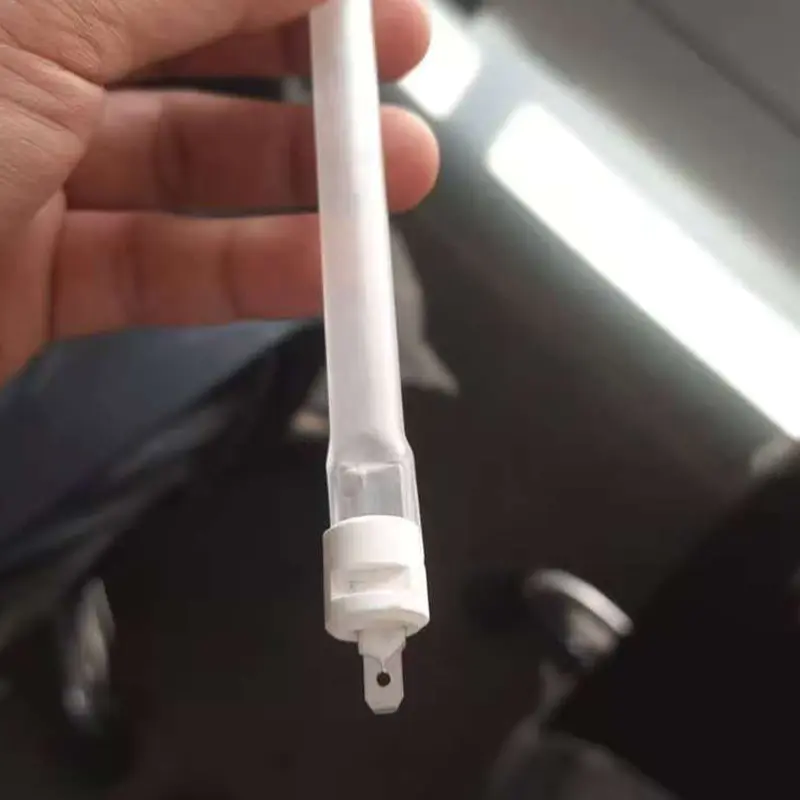

Az elmúlt években a kvarcüveg anyagokat egyre gyakrabban használták az orvosi és egészségügyi területen. Az orvosi berendezések tekintetében a kvarc rudakból endoszkópok optikai transzmissziós alkatrészeit, lézeres sebészeti műszerek fényvezető elemeit stb. gyártják. Kiváló biokompatibilitása biztosítja, hogy ezek a műszerek biztonságosan használhatók emberi kezelésre.

Az ultraibolya fertőtlenítő berendezésekben nagy áteresztőképességű kvarcüveg rudakat használnak lámpaanyagként a sterilizálás hatékonyságának maximalizálása érdekében. Ezenkívül egyes precíziós orvosi vizsgálóműszerekben kvarc optikai elemek biztosítják a vizsgálati eredmények pontosságát.

A kereslet a kvarcüveg rudak a tudományos kutatás és kísérlet terén is erős. A nagyenergiájú fizikai kísérletekben a kvarcrudakat a Cserenkov-sugárzás detektorainak fontos elemeiként használják. Az anyagtudományi kutatásban a kvarctégelyek és reakcióedények ideális környezetet biztosítanak a magas hőmérsékletű anyagszintézishez.

Az űrtudomány területén a kvarcüveg sugárzásállósága miatt az űrhajók optikai rendszereinek előnyben részesített anyaga. Ezek a csúcskategóriás tudományos kutatási alkalmazások gyakran rendkívüli követelményeket támasztanak az anyagtulajdonságokkal szemben, és a kvarcüveg rudak mindig kiválóan ellátják a feladatot.

| Alkalmazási területek | Fő alkalmazás | Főbb teljesítményelőnyök | Tipikus alkalmazási forgatókönyvek |

| Optikai tervezés | Nagy pontosságú optikai alkatrészek gyártása | Magas áteresztőképesség a teljes sávban (UV-látható-infravörös) | Lézerrezonátor, optikai ablak, lencse, prizma, spektrométer, mikroszkóp |

| Száloptikai kommunikáció | Optikai szál előformák gyártása | Ultra-nagy tisztaságú, nagy egyenletesség | Száloptikai kommunikációs rendszer, távolsági jelátvitel |

| Félvezető ipar | Ostyagyártás, diffúziós csövek, reakciókamra alkatrészek | Magas hőmérsékleti stabilitás, kémiai tehetetlenség, alacsony hőtágulási együttható | Extrém ultraibolya (EUV) litográfia, ostyahordozó, megfigyelőablak, gázszállító vezeték |

| Vegyipar | Vegyi reaktorok, szállítócsövek, keverőrudak | Ellenáll az erős savas korróziónak (kivéve a hidrogén-fluoridot) | Reaktor erős savas környezetben, korrozív közeg szállító rendszer |

| Orvosi és egészségügyi ellátás | Endoszkóp optikai átviteli alkatrészek, lézeres sebészeti műszerek | Biokompatibilitás, magas transzmisszió | Ultraibolya fertőtlenítő berendezések, orvosi vizsgáló berendezések, lézeres sebészeti berendezések |

| Tudományos kutatás és kísérlet | Nagy energiájú fizikai detektorok, anyagszintézis tartályok | Magas hőmérséklet-állóság, sugárzásállóság, nagy stabilitás | Cserenkov sugárzás detektor, magas hőmérsékletű anyagszintézis, űrhajó optikai rendszer |

+86-0515-86223369

+86-0515-86223369  ELŐTTI

ELŐTTI